大型机械手的快速发展在很大程度上源于对其积极意义的认识和认识。它可以部分甚至完全取代人工操作,减少人工劳动强度,解放劳动力,促进工业生产和节奏感的产生。此外,根据生产工艺的要求,工件的转移和卸载可以按照一定的程序、时间和地点完成,这有助于大大提高工作效率,保证加工精度,因此在机械加工、冲压、铸造、焊接、热处理、电镀、油漆、装配、轻工、运输等领域得到了越来越广泛的应用。目前机械手的驱动形式主要有三种:电机驱动、气压驱动和液压驱动。在特殊的加工环境中运行,液压传动结构紧凑,密封性好,控制和调整简单,动态性能优良,具有无级调速、快速启动、制动和频繁倒转等特点,容易获得较大的力和扭矩。同时,目前市场上的液压元件已经实现了通用、标准化的制造标准,使得目前液压系统的设计、制造和使用在很大程度上比较方便。可编程控制器PLC与传感器相结合,能够更准确地控制液压驱动机械手的位移和运动方向。PLC与液压传动的联合控制有助于解决传统操作效率低、易受环境条件限制的缺点。在分析操作机械手工作流程的基础上,提出了一种基于PLC的液压驱动系统,以满足高效率、高方便、高安全、高精度的性能要求。

1 机械手结构分析

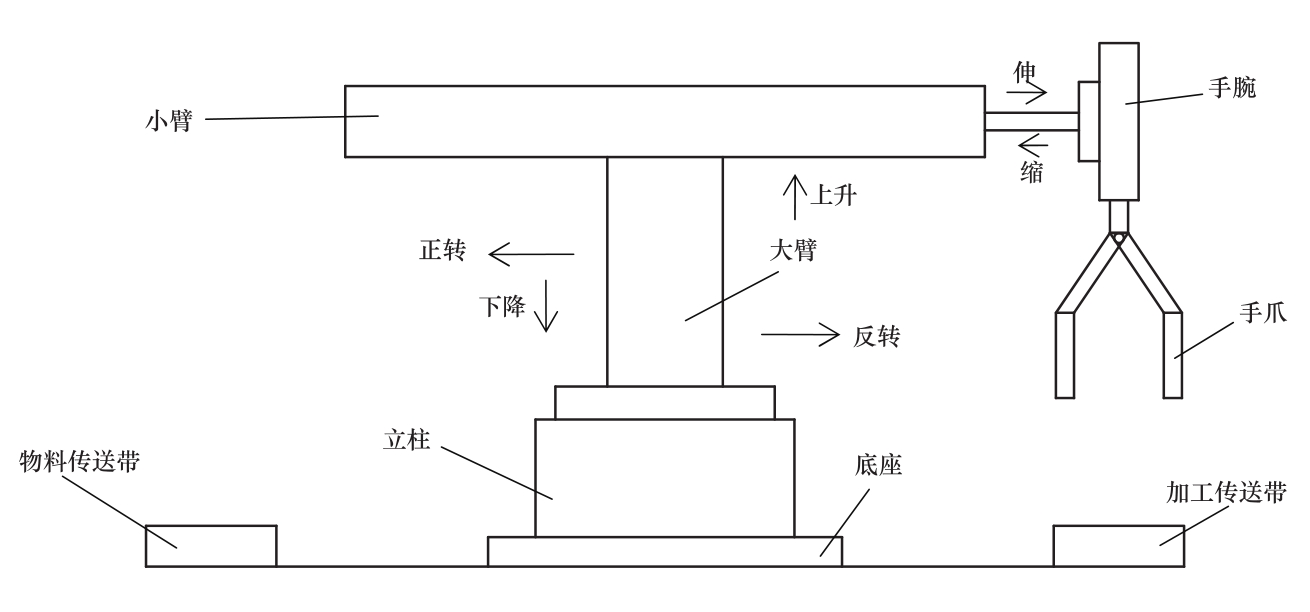

图1 机械手结构示意图

本文设计了一种由爪、腕、臂(大臂和小臂)、柱形、底座、驱动系统和控制系统组成的四自由度搬运机械手。机械手的结构如图1所示,工作流程如下:机械手的初始位置是臂的上升和爪的松动,当进入工作状态时,机械手向物料传送带的顶部反向旋转并掉落,工件被机械手的爪抓住。抓取工件后,机械手起回前旋,落在加工传送带中,爪放工件,使机械手通过上升臂返回原点,下一个工作周期开始。

2 驱动系统设计

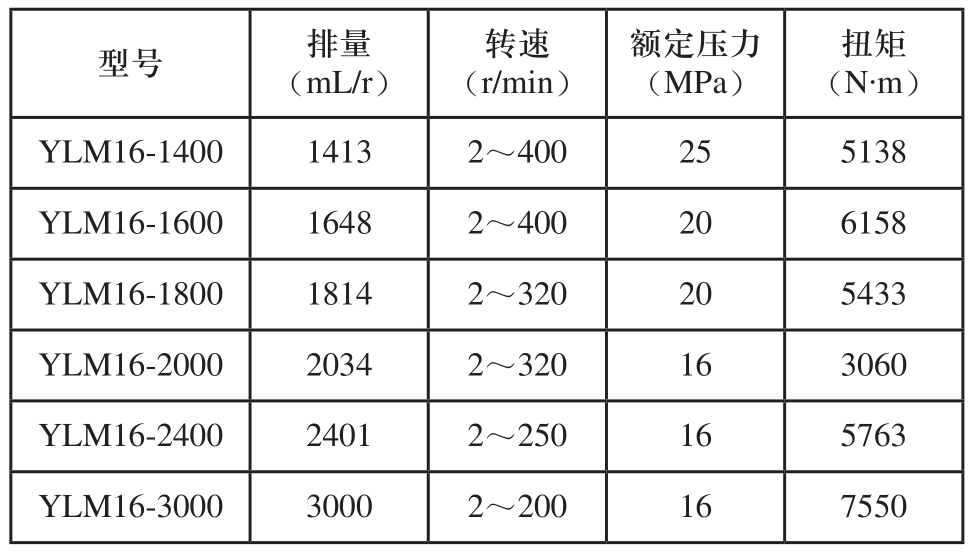

针对机械手工作环境的特殊性,采用结构简单、重量轻、驱动力大、密封性能好的液压传动装置作为机械手的驱动方式,以实现机械手手腕的转动、臂的伸缩、旋转和举升。根据机械手的功能要求,采用两个液压缸和两个液压马达作为执行部件。手腕旋转和臂旋转的执行器采用液压马达,臂举、伸缩、爪夹紧和松驰的执行器采用液压缸。另外,在换流方面,系统的稳定性不高,因此液压换向回路采用三位四通阀控制,价格较低,用于控制机械手的升降。驱动系统的设计如图2所示。

2.1 液压缸的计算

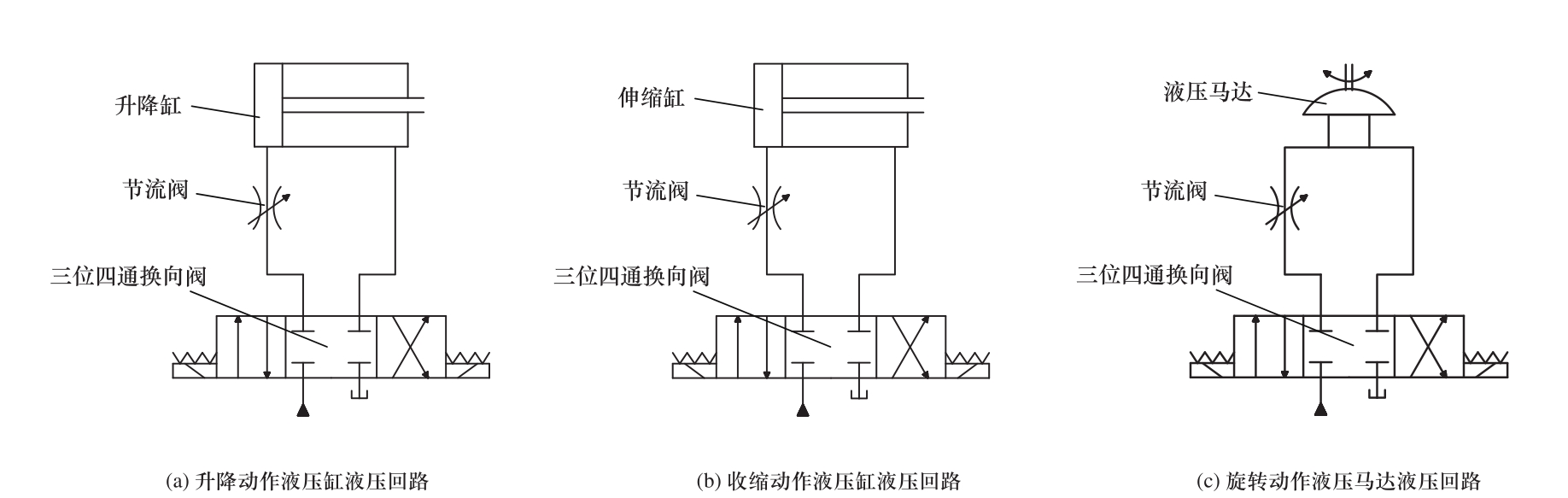

液压缸是液压执行机构,将液压能转变为机械能并执行直线往复运动(或摆动运动)。缸筒和活塞杆是液压缸的重要结构组成,缸筒和活塞杆的选择直接影响着液压传动的效率。液压缸缸筒内径:

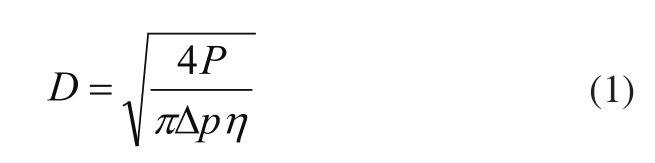

式中,P为活塞承受的最大推力,N;η为油缸的机械效率;![]() 为液压缸的进、出油腔的压力差,MPa。

为液压缸的进、出油腔的压力差,MPa。

活塞杆直径:

查相关手册可得速比![]() 一般取0.5~0.7。

一般取0.5~0.7。

液压缸缸筒长度:

根据相关参数的选取结合上述式子,可计算得到:手臂的伸缩缸内径D1,缸筒长L1,活塞杆直径d1;手臂的升降缸内径D2,缸筒长L2,活塞杆直径d2。

2.2 液压马达的选择

文中机械手要求旋转速度不高于500r/min,所以机械手的液压系统的执行机构选择低速液压马达。表1所示为外五星YLM系列径向柱塞液压马达型号及性能。结合实际要求,手臂选用液压马达型号YLM16-1800,手腕选用液压马达型号YLM16-1600。

表1 外五星YLM系列径向柱塞液压马达型号及性能

3 控制系统设计

可编程序控制器由于其顺序控制的独特性,在工业控制中仍占据主导地位。在所有工业控制系统中,顺序控制是工业控制中不可缺少和最重要的环节。几乎任何过程控制和生产管理的实现都需要一步地进行规划,从而使执行路线按照规定的路线逐步进行。这种控制任务不仅可以被大多数人接受,而且可以提高设计效率。

3.1 硬件设计

图2 驱动系统液压回路设计

本文将机械手应用于可由程序控制的自动生产线,但考虑到执行过程中可能出现不可预测的问题,建立了手动操作模式,可根据要求改变机械手在执行过程中的位移误差,使其具有较好的灵活性。此外,机械手PLC控制系统还需要检测大臂举升和小臂扩张的直线位移和速度,夹紧工件时的压力检测,手臂和手腕旋转的角位移和转速,需要更精确的控制,因此建立了相应的光栅传感器、压力变送器和旋转编码器。

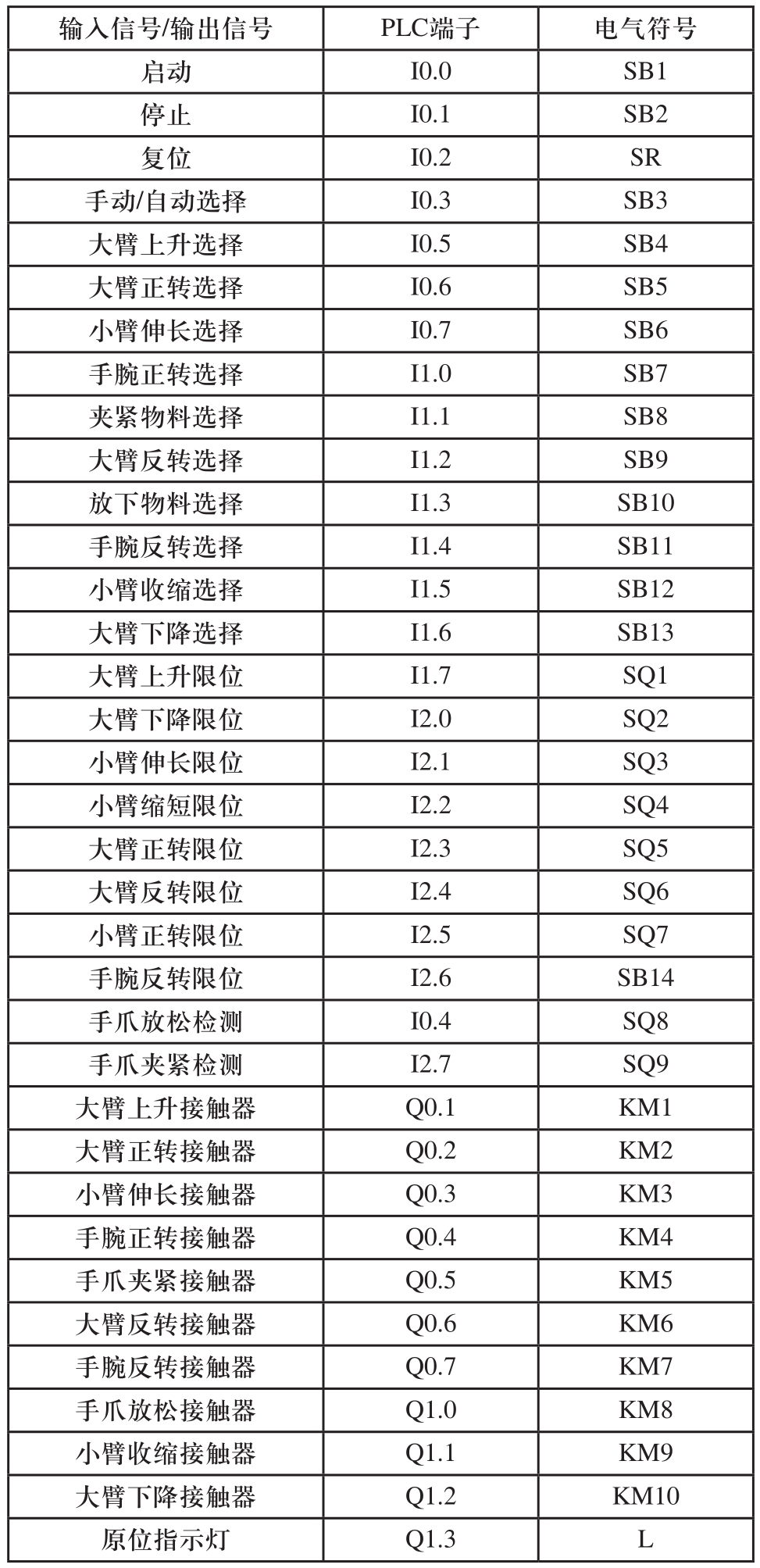

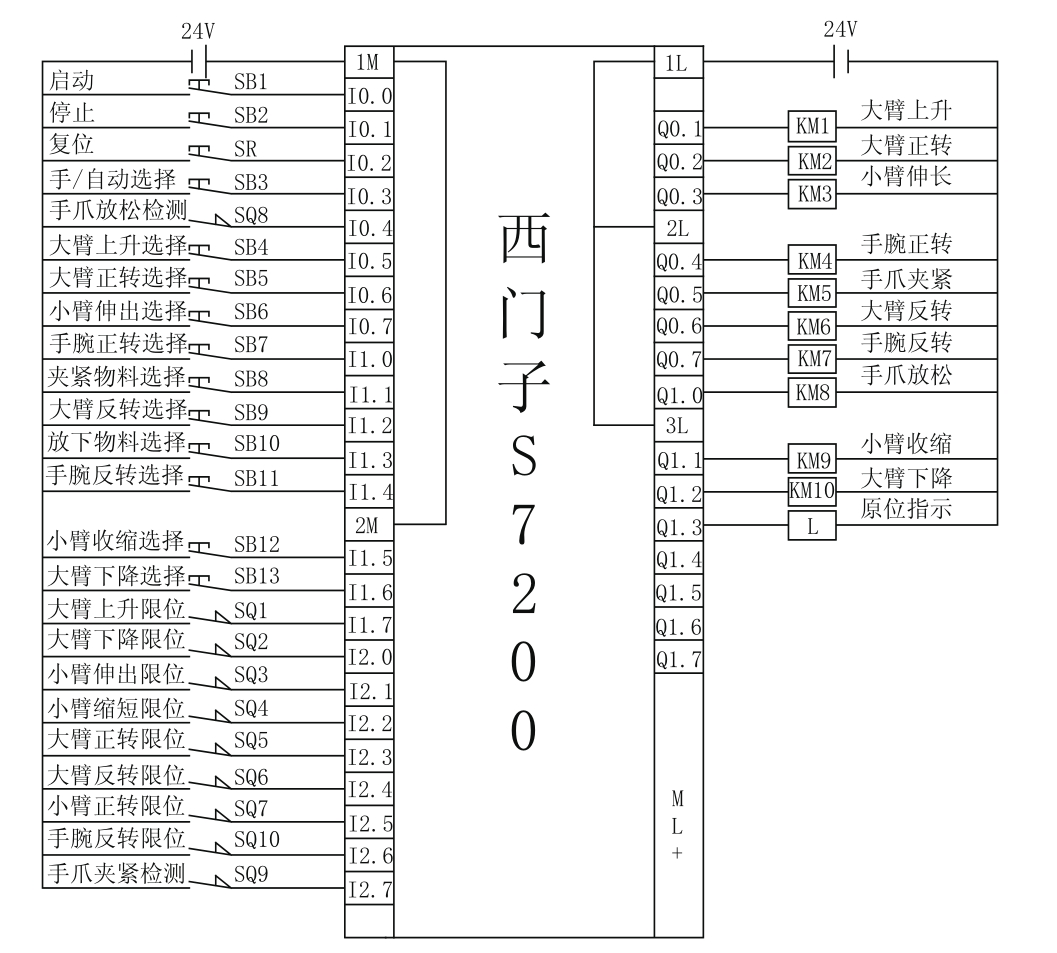

文中设计共有24路输入、11路输出,共计35点,为了使其具有更强的模拟和高速计数处理能力,且不添加新的扩展模块,因此选用S7-200系列CPU226。表2和图3分别为可编程控制器的输入输出信号地址分配表和外部接线图。

表2 可编程控制器的输入/输出信号地址分配表

图3 可编程控制器外部接线图

3.2 主程序设计

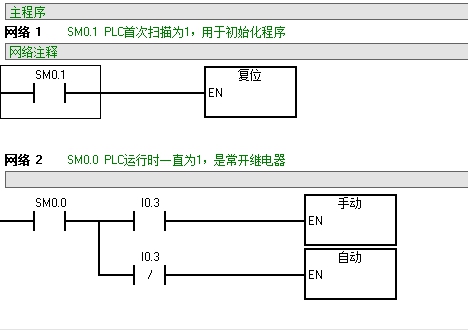

文中机械手的PLC程序包括主程序和子程序,其中子程序包括复位程序、手动程序以及自动程序。主程序梯形图如图4所示。SM0.1指令指的是当PLC接通电源,首次扫面为1,复位程序接通,完成程序初始化,但是仅此接通一次;与SM0.1不同的SM0.0指令指的是PLC运行时就伴随着SM0.0一直接通,如果此时按下选择开关,常闭开关选择开关则会断开,从而接通手动子程序,反之,一直接通自动子程序。

图4 主程序设计

4 仿真分析

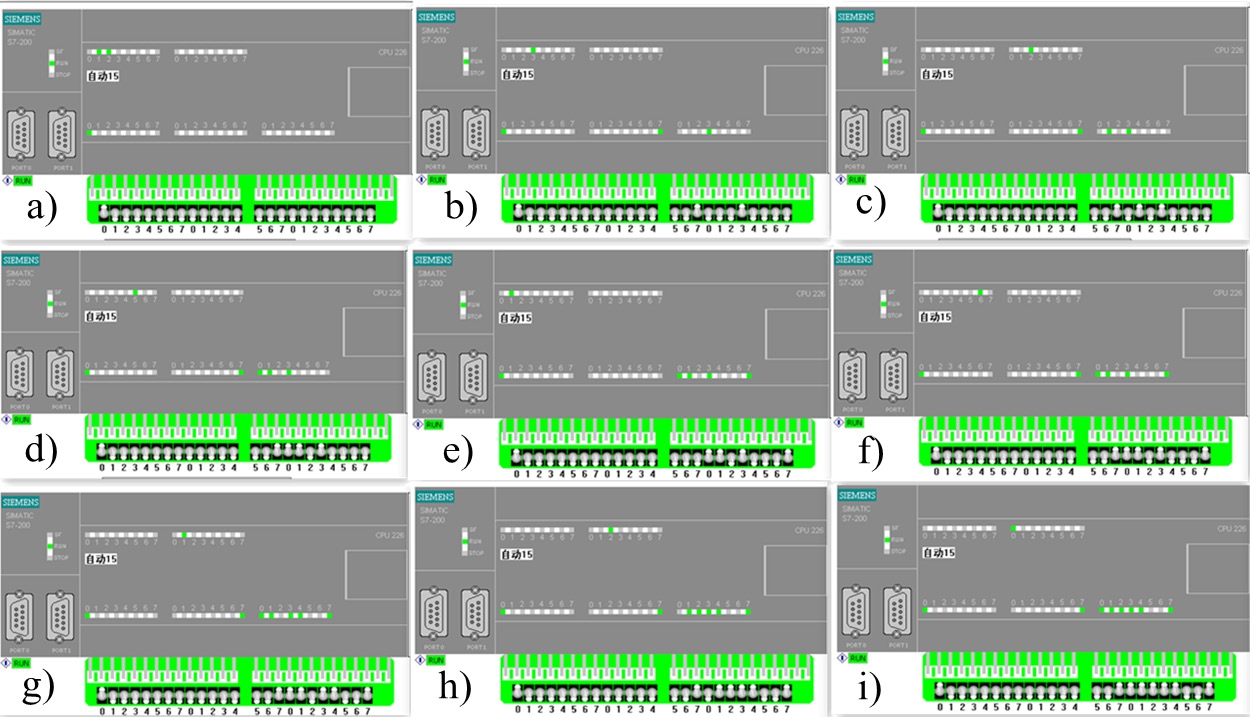

为了验证文中机械手控制系统的可行性,利用PLC(S7-200)平台对一个周期内的自动程序进行了仿真分析,通过仿真运行文中设计的控制系统,可以直观反映出该系统性能的好坏。此次仿真测试主要针对运行过程的某一个周期内机械手完成的所有动作,从而判断程序的编写是否合理,如果执行某一动作的程序编写有误,系统会自动报警,停止下一程序的运行,如果程序编写正确,则自动进入下一执行程序运行。该自动程序中涉及到数次上升和正转。

图5 自动控制周期仿真图

a) 大臂第一次上升、正转;b) 小臂伸长;c) 大臂下降;d) 手爪夹紧物料;e) 该自动程序执行过程中大臂第二次上升;f) 大臂反转;g) 小臂缩短;h) 该自动程序执行过程中大臂第二次下降;i) 手爪放松

从上述仿真结果来看,文中机械手在自动控制时可完成大臂上升,大臂正转,小臂伸长,手爪夹紧,大臂反转,手爪放松,小臂缩短,大臂反转等动作,符合所选周期内机械手完成的预期动作,充分论证了文中机械手的控制设计的可行性。

5 结束语

操作机械手的设计可以有效地克服特殊而困难的工作环境,间接地保护操作人员的人身安全。本文采用液压传动作为机械手关键部件的动力源,极大地提高了机械手的承载能力和操作效率。同时,以可编程控制器为核心,以S7≤200为控制核心。同时,不仅获得了高精度的控制效果,而且大大简化了编写功能和操作步骤,实现了稳定、快速、简单的执行方式。本文同时建立了机械手的手动和自动控制模式,实现了在特殊要求下机械手起始位置和末端位置的变化,突出了设计的灵活性。从驱动系统的设计到基本硬件的选择,再到程序设计和程序仿真,通过对操作机械手各部分运动过程的分析,表明该控制系统具有操作简单、灵活性高、操作过程准确可靠等优点,对特种加工综合智能化和自动化的发展有着深远的意义。同样,所涉及的控制方法也适用于化工、环境、消防、医疗等行业,具有广阔的应用前景。